Nachhaltigkeit als Kompass

Covestro treibt Nachhaltigkeit auf allen Ebenen voran: Das Prinzip „People, Planet, Profit“ bildet das Rückgrat des Unternehmens. Es drückt aus, dass Covestro mit seinen Geschäftsaktivitäten einen ökonomischen, ökologischen und sozialen Mehrwert schaffen will. Dabei orientiert sich Covestro auch an den Sustainable Development Goals der Vereinten Nationen. Sie sind fester Bestandteil der Unternehmensstrategie.

Durch die Entwicklung richtungsweisender Technologien und Produkte leistet das Unternehmen einen wichtigen Beitrag, um die Lebensgrundlage und -qualität von Millionen von Menschen weltweit zu verbessern. Die deutschen Standorte nehmen dabei eine wichtige Rolle ein.

Unsere Säulen der Nachhaltigkeit

People

Planet

Profit

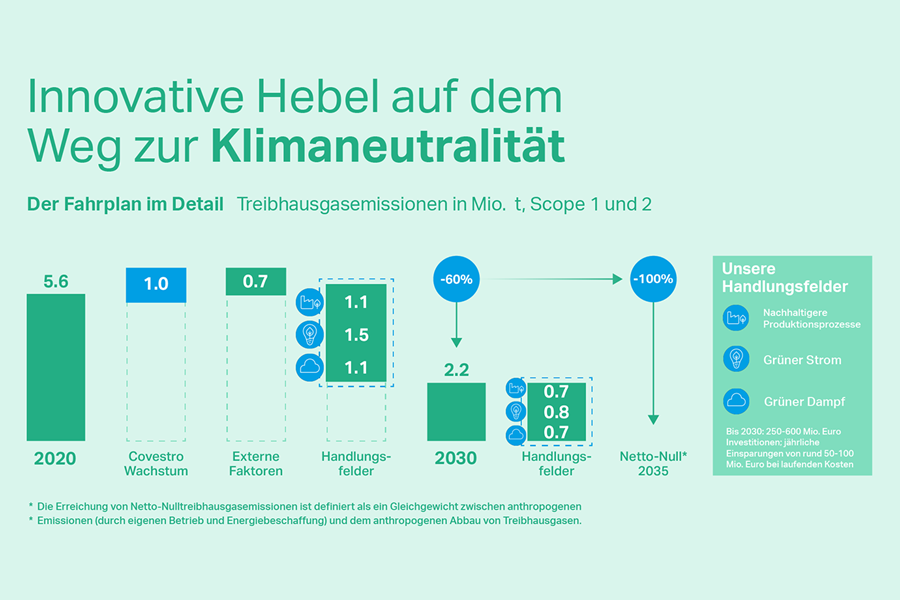

Operative Klimaneutralität bis 2035

Covestro hat sich ehrgeizige Ziele gesetzt: Bis 2035 will das Unternehmen operativ klimaneutral sein – und damit seine Emissionen aus der eigenen Produktion (Scope 1) und aus zugekauften Energiequellen (Scope 2) auf netto Null gesenkt haben. Drei strategische Hebel sollen wesentlich zur Erreichung der Klimaziele beitragen: die nachhaltige Optimierung der eigenen Produktionsprozesse, die kontinuierliche Umstellung der Produktion auf Strom aus erneuerbaren Energien und die vermehrte Nutzung von grünem Dampf.

Ziele für Scope 3 stehen ebenfalls fest

Aber auch alle anderen Treibhausgasemissionen, die vor- und nachgelagert in der Wertschöpfungskette entstehen (Scope 3), hat Covestro im Blick. Diese machen etwa 80 Prozent der gesamten Treibhausgasemissionen des Unternehmens aus und sollen kurzfristig bis 2035 um zehn Millionen Tonnen CO₂ sinken. Das entspricht einer Emissionsminderung von 30 Prozent gegenüber dem Basisjahr 2021, wobei hier bereits teilweise wachstumsbedingte Emissionen bis 2035 mit eingerechnet sind.

Spätestens 2050 will Covestro bei Scope 3-Emissionen klimaneutral sein. Klar ist: Eine Minderung der Scope 3-Emissionen erfordert einen Wandel in der gesamten Wertschöpfungskette. Verschiedene Faktoren, die sich wechselseitig beeinflussen – darunter die Verfügbarkeit alternativer Rohstoffe, erneuerbare Energien, technologische Fortschritte, neue Verfahren und die Transformation von Kundenmärkten – spielen dabei eine entscheidende Rolle.

Kreislaufwirtschaft als Leitprinzip

Um seine Nachhaltigkeitsziele zu erreichen, richtet sich Covestro vollständig auf die Kreislaufwirtschaft aus. Dazu setzt das Unternehmen auch stark auf Kooperationen – im gesamten Wertschöpfungszyklus sowie insbesondere im Zusammenspiel verschiedener Branchen. Die Kreislaufwirtschaft hat zum Ziel, Produkte möglichst lange und mehrfach zu verwenden sowie Abfall zu vermeiden und Altprodukte wie etwa gebrauchte Kunststoffe als wertvolle Ressource zu nutzen. Dafür entwickelt Covestro innovative Recyclingtechnologien.

Darüber hinaus nutzt das Unternehmen zunehmend Biomasse, Altmaterialien und Abfälle als wertvolle Rohstoffquelle und will damit die Abhängigkeit von fossilen Ressourcen wie Erdöl so weit wie möglich reduzieren. Mit seinem ausführlichen Programm zur Kreislaufwirtschaft, das auch den Einsatz erneuerbarer Energien umfasst, möchte der Werkstoffhersteller zum Schutz des Klimas und der Schonung der begrenzten natürlichen Ressourcen beitragen – und ein Vorbild für die gesamte Kunststoffindustrie sein.

Alternative Rohstoffe

Covestro treibt die Nutzung alternativer Rohstoffe seit seiner Gründung voran. Dabei geht das Unternehmen vollkommen neue Wege – sowohl in der Produktentwicklung als auch in der Prozessoptimierung. Dank alternativer Rohstoffe kann der Erdöl-Verbrauch an den Standorten signifikant gesenkt werden. Das kommt nicht nur dem Klima, sondern auch der Umwelt zugute. Auch deshalb will Covestro die Nutzung alternativer Rohstoffe weiter forcieren und neue Verfahren auf den Markt bringen.

Wachsendes Portfolio an klimaneutralen Produkten

Die Nachfrage nach nachhaltigen Produkten nimmt immer weiter zu. Covestro hat bereits früh auf diese Entwicklung reagiert. Das Unternehmen will in Zukunft jedes Produkt in einer klimaneutralen Version anbieten.

Schon heute wächst das Portfolio an nachhaltigen Materiallösungen kontinuierlich. Am Standort in Krefeld-Uerdingen produziert Covestro das weltweit erste klimaneutrale2 Polycarbonat. Die Basis für das Produkt liefern Rohstoffe aus massenbilanzierten Bioabfällen und Reststoffen sowie erneuerbarer Energie. Der Vorteil: Kunden können es ohne Umstellung in ihrer Produktion sofort verwenden, ohne Kompromisse bei der Qualität einzugehen.

Das gilt auch für das klimaneutrale2 Methylen-Diphenyldiisocyanat (MDI) aus Krefeld-Uerdingen. Der Rohstoff ist weltweit sehr gefragt. Er wird für die Herstellung von Polyurethan-Hartschaum – einem sehr effektiven Dämmstoff für Gebäude – verwendet. Kein Wunder: Denn durch den Einsatz einer Polyurethan -Dämmung kann der Heiz- bzw. Kühlbedarf um bis zu 70 Prozent reduziert werden.

Zudem möchte der Werkstoffhersteller künftig jedes Produkt in einer klimaneutralen Version anbieten: das erste klimaneutrale¹ Polycarbonat der Welt stammt dabei aus Krefeld-Uerdingen. Und unter seinem Label CQ (Circular Intelligence) hat Covestro Produkte im Portfolio, die zu mindestens 25 Prozent aus alternativen, nicht-fossilen Rohstoffen bestehen.

2Die Klimaneutralität ist das Ergebnis einer internen Bewertung eines teilweisen Produktlebenszyklus von der Rohstoffgewinnung (cradle) bis zum Werkstor (gate), die auch als cradle-to-gate-Bewertung bezeichnet wird. Die Methodik unserer Ökobilanz basiert auf den Normen ISO 14040 / ISO 14044. Bei der Berechnung wird die biogene Kohlenstoffbindung auf der Grundlage vorläufiger Daten aus der Lieferkette berücksichtigt. Es wurden keine Kompensationsmaßnahmen angewandt.

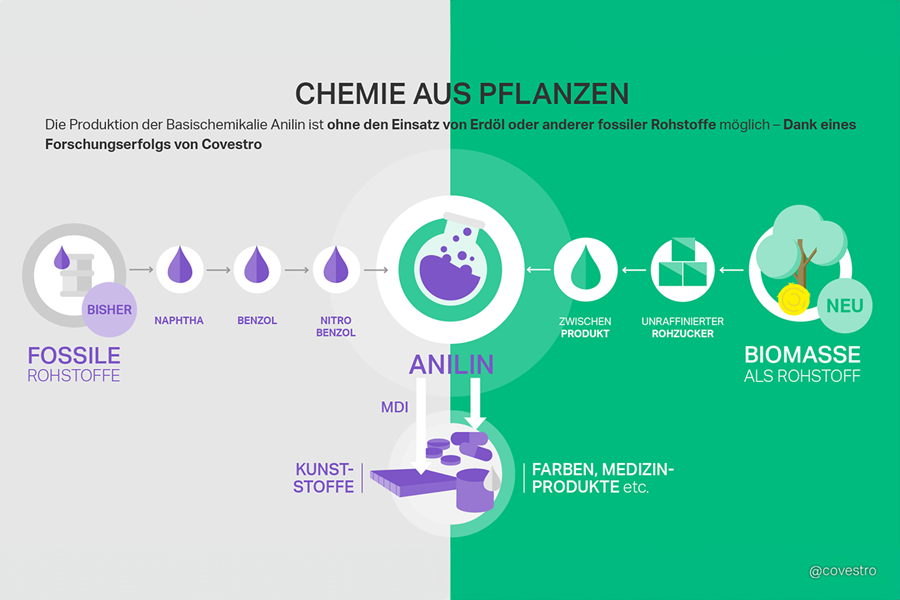

Anilin aus Biomasse

Biobasierten Rohstoffen werden hervorragende Marktchancen vorausgesagt. Sie machen die Produktion noch nachhaltiger. Covestro ist bei ihrer Nutzung einer der Vorreiter in der chemischen Industrie. Das Unternehmen hat es an seinem Standort in Leverkusen unter anderem geschafft, Anilin aus Biomasse herzustellen.

Anilin hat in der Produktion viele Funktionen. Die Chemikalie wird beispielsweise als Grundlage für die Herstellung von Medikamenten, Farb- und Kunststoffen genutzt. Covestro benötigt Anilin vor allem für die Produktion von Methylendiphenyl-Diisocyanat (MDI), einem Hauptbestandteil von Schaumstoffisolierungen. Bislang wird Anilin aus Benzol gewonnen – das wiederum aus Erdöl stammt.

Covestro hat allerdings einen wichtigen Durchbruch erzielt. Bei der Synthese von Anilin hat das Unternehmen erstmals ein Verfahren entwickelt, bei dem beispielsweise Mais oder Stroh für die Produktion der Chemikalie eingesetzt werden können. So kann das biobasierte Anilin aus einhundert Prozent erneuerbarem Kohlenstoff bestehen. Eine Chance, den Einsatz fossiler Rohstoffe in den eigenen Anlagen zukünftig erheblich zu senken.

Anfang 2024 hat der Kunststoffhersteller dazu am Standort Leverkusen eine spezielle Pilotanlage in Betrieb genommen. Dort werden weltweit erstmals größere Mengen biobasierten Anilins hergestellt, damit die neue Technologie weiterentwickelt und in den industriellen Maßstab übertragen werden kann.

Zertifizierte Rohstoffe für eine nachhaltige Lieferkette

Covestro hat die ISCC Plus-Zertifizierung für seine Standorte Leverkusen, Dormagen, Krefeld-Uerdingen erhalten (ISCC: International Sustainability and Carbon Certification). Der Massenbilanz-Ansatz setzt auf die Einspeisung von zertifiziert recycelten und biobasierten Rohstoffen vom Beginn der Produktion an und fördert somit die Entwicklung einer Kreislaufwirtschaft mit nachhaltigen Lieferketten. Dadurch lassen sich entlang der gesamten Wertschöpfungskette fossile Rohstoffe einsparen und Treibhausgas-Emissionen senken.

An den drei NRW-Standorten werden verschiedene massenbilanzierte Produkte hergestellt. Dazu gehören ausgewählte Polycarbonate, Komponenten für Polyurethan (PU)-Hart- und Weichschäume, PU-Lack- und -Klebstoffrohstoffe, thermoplastische Polyurethane (TPUs) sowie Spezialfolien. Sie haben eine gleich gute Qualität und Eigenschaften wie Produkte aus fossilen Rohstoffen. Mit der ISCC Plus-Zertifizierung treibt Covestro die Kreislaufwirtschaft weiter voran. Bis zum Jahr 2035 will Covestro operativ klimaneutral sein – und damit Emissionen aus der eigenen Produktion (Scope 1) und aus zugekauften Energiequellen (Scope 2) weiter drastisch reduzieren. Bis 2050 sollen dann die Emissionen aus den vor- und nachgelagerten Prozessen in der Wertschöpfungskette (Scope 3) ebenfalls auf netto Null gesenkt werden.

Teilweise biobasierte Lacke für Fahrzeuge

Covestro ermöglicht es Fahrzeugherstellern, die CO₂-Bilanz ihrer Produkte mithilfe nachhaltigerer Lackierungen zu optimieren. Dazu hat Covestro Lackhärter auf Basis nachwachsender Rohstoffe entwickelt, die bis zu 70 Prozent aus nachwachsenden Rohstoffen gewonnen werden. Das reduziert den CO₂-Fußabdruck und verringert die Abhängigkeit von fossilen Ressourcen – ohne Einbußen bei Schutz, Qualität oder Optik.

Eine Kooperation von Covestro mit Audi und BASF Coatings hat die Leistungsfähigkeit bestätigt: Beim Topcoat des Audi Q2 wurde ein biobasierter Härter erfolgreich unter seriennahen Bedingungen eingesetzt. Damit eröffnen sich neue Möglichkeiten für Automobilhersteller und andere Branchen, Lackierungen klimafreundlicher zu gestalten und gleichzeitig die hohen Anforderungen moderner Beschichtungen zu erfüllen.

Recycling

Viel zu viele Kunststoff-Produkte werden achtlos weggeworfen. Dafür ist das Material aber viel zu wertvoll. Leitprinzip sollte sein, Produkte möglichst lange und mehrfach zu verwenden. Kunststoffabfall ist daher kein Müll, sondern oft eine wertvolle Rohstoffquelle. Covestro fördert innovative Technologien, um Plastikmüll wieder zu recyceln und somit in den Wertschöpfungskreislauf zurückzuführen. Das Unternehmen hat hierzu mehr als 20 Forschungs- und Entwicklungsprojekte aufgesetzt. Gleichzeitig verschiebt Covestro die Grenzen des Machbaren, um wertvolle Ressourcen zu schonen.

Pilotanlage für chemisches Recycling

Alte Matratzen auf den Müll? Zu schade, findet Covestro. Denn jede Matratze enthält im Durchschnitt 15 bis 20 Kilogramm Schaum. Und diese Rohstoffe will Covestro weiter nutzen. Daher testet das Unternehmen in einer Pilotanlage in Leverkusen ein innovatives Verfahren für das chemische Recycling von Polyurethan (PU)-Weichschaum aus gebrauchten Matratzen.

Erstmals können so die beiden PU-Hauptkomponenten Polyol und ein Isocyanat-Vorprodukt recycelt werden. Der Prozess baut auf der Beteiligung von Covestro am Forschungsprojekt „PUReSmart“ auf. Die dort erzielten positiven Laborergebnisse sollen mit der Pilotanlage bestätigt und weiterentwickelt werden. Mit dem Verfahren schließt Covestro Materialkreisläufe, ersetzt fossile Ressourcen in der Produktion und bietet innovative Lösungen für den Umgang mit Kunststoffabfällen.

Im Rahmen des „PUReSmart“-Forschungsprojekts hat Covestro zudem gemeinsam mit den Unternehmen Recticel und Redwave eine intelligente Sortierlösung entwickelt, um die verschiedenen PU-Schaumstoffe aus gebrauchten Matratzen effizient zu trennen. Die Software nutzt dabei Machine-Learning-Algorithmen und erkennt verschiedene Schaumstofftypen. Das ist wichtig, damit im anschließenden Recyclingprozess sauberes Ausgangsmaterial verwendet werden kann. Ein wichtiger Schritt, um die Kreislaufwirtschaft weiter voranzubringen.

Chemisches Recycling von Polycarbonat

Covestro hat ein innovatives Verfahren zum chemischen Recycling von Polycarbonat entwickelt – und damit ein weiteres wichtiges Etappenziel auf dem Weg zur Kreislaufwirtschaft erreicht. Bei dem Ansatz werden Kunststoffe wieder in eine Vorstufe versetzt. So lassen sie sich anschließend wieder als alternative Rohstoffe in den Produktionsprozess zurückführen.

Am Standort in Leverkusen beginnt nun die technische Umsetzung des chemischen Recyclings im Pilotmaßstab. Dafür werden in den kommenden Jahren Investitionen in Millionenhöhe getätigt. Auf dem Weg zur Nutzung im industriellen Maßstab wird das Verfahren noch optimiert und durchläuft weitere Entwicklungsstufen. Die Rückführung von Kunststoffen durch Recycling ersetzt primäre fossile Rohstoffe in der Produktion. Das schützt wertvolle Ressourcen und damit die Umwelt.

Bei dem Verfahren handelt es sich um einen spezifischen Chemolyse-Prozess, der auf Polycarbonat abgestimmt ist. Vorsortierte Abfallströme, die einen Produktanteil von mehr als 50 Prozent Polycarbonat enthalten, können auf diese Weise recycelt werden. Das Rezyklat kann massenbilanziert und ohne weitere Aufbereitung wieder als Rohstoff für die Produktion von Polycarbonat verwendet werden.

Energieeffizienz und Stromversorgung

Die chemische Industrie gehört zu den energieintensivsten Branchen der Welt. Covestro ist daher auf eine zuverlässige Stromversorgung zu international wettbewerbsfähigen Preisen angewiesen. Gleichzeitig nimmt das Unternehmen seine Verantwortung ernst und arbeitet kontinuierlich daran, den Energieverbrauch seiner Standorte weiter zu minimieren.

Energieeffizienz ist für Covestro dabei nicht nur ein Wettbewerbsfaktor, sondern ein wesentlicher Hebel zur Erreichung operativer Klimaneutralität. Im März 2025 hat Covestro daher ein ambitioniertes Energieeffizienz-Ziel für die globale Produktion verkündet: Bis 2030 will das Unternehmen für die Herstellung von einer Tonne Produkt 20 Prozent weniger Energie benötigen als noch im Jahr 2020. Das entspricht jährlich rund 550.000 Tonnen weniger CO2-Emissionen – in etwa so viel wie der jährliche CO2-Ausstoß einer Stadt mit rund 70.000 Einwohnern.

Um dieses Ziel zu erreichen, will Covestro allein an seinen drei NRW-Standorten durch gezieltes Energiemanagement den spezifischen Primärenergiebedarf bis 2035 um weitere rund 25 Prozent gegenüber 2020 senken. Damit will das Unternehmen ab 2035 rund 1.100 Gigawatt Primärenergie pro Jahr einsparen. Insgesamt hat Covestro in Deutschland bereits zahlreiche Maßnahmen umgesetzt, die dazu beitragen, die Produktion klima- und umweltfreundlicher zu gestalten.

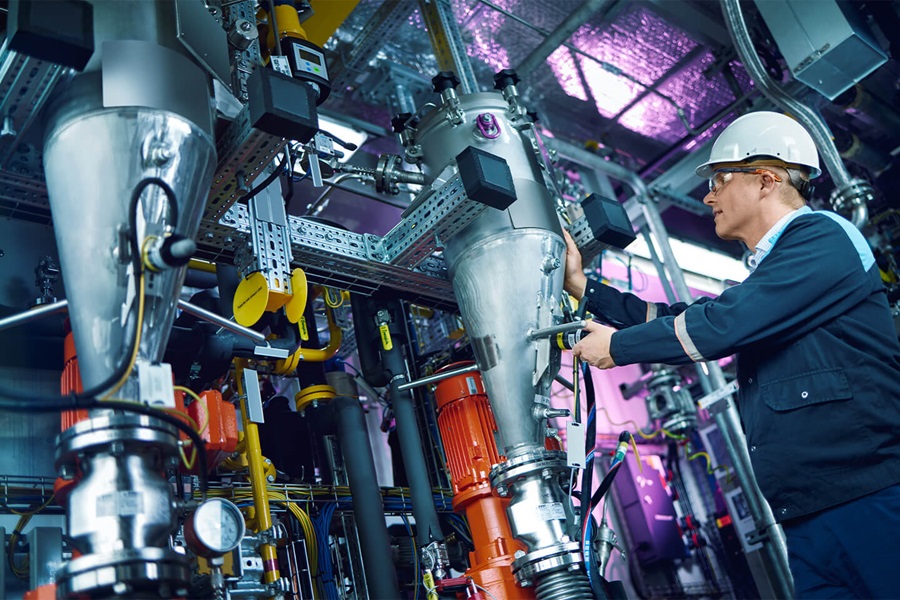

TDI-Anlage steigert Energieeffizienz und senkt Emissionen

Mit seiner TDI-Anlage in Dormagen setzt Covestro neue Maßstäbe in Sachen Energieeffizienz. Die größte Anlage ihrer Art in Europa ist bereits seit 2014 in Betrieb und wurde von Sommer 2023 bis März 2025 modernisiert. Sie benötigt dank innovativer Technologie bis zu 70 Prozent weniger Energie als konventionelle Prozesse. Dadurch werden jährlich rund 22.000 Tonnen CO₂ eingespart.

Herzstück der Modernisierung ist ein neuer, über 150 Tonnen schwerer und fast 20 Meter hoher Reaktor. Dieser ermöglicht es, die entstehende Reaktionsenergie der TDI-Anlage zur Dampferzeugung zu nutzen. Diese Investition unterstützt das ambitionierte Energieeffizienz-Ziel von Covestro, den Energieverbrauch pro Tonne Produkt bis 2030 im Vergleich zu 2020 um 20 Prozent zu senken und bis 2035 operativ klimaneutral zu produzieren. Gleichzeitig stärkt das Unternehmen angesichts hoher Energiekosten in Europa seine Wettbewerbsfähigkeit. Die Umsetzung wurde teilweise durch das Bundesministerium für Wirtschaft und Klimaschutz gefördert.

Starkes Signal für nachhaltige Logistik

Covestro treibt den Wandel hin zur Klimaneutralität weiter voran: Ab 2025 erfolgen die Bahnkesselwagen-Transporte im deutschen Schienennetz auf Basis erneuerbarer Energien und nachhaltigem Biodiesel. Diese Umstellung reduziert die CO₂-Emissionen um rund 3.000 Tonnen pro Jahr und unterstützt die Klimaziele des Unternehmens.

In Kooperation mit dem Transport- und Logistikunternehmen DB Cargo AG werden alle Transporte auf den größtenteils elektrifizierten Strecken mit Strom aus erneuerbaren Energien betrieben. Für nicht elektrifizierte Abschnitte kommt HVO 100 zum Einsatz – ein nachhaltiger Biodiesel, der aus pflanzlichen und tierischen Ölen, Fetten und Reststoffen hergestellt wird. Auch die Logistikpartner Chemion und die Hoyer-Group, die den Transport zwischen den Chemparks und ins Netz der Deutschen Bahn (DB) übernehmen, setzen auf HVO. Damit ist der Transport von der Produktion bis zum Kunden komplett nachhaltig. Ziel von Covestro ist es, den gesamten Schienenverkehr in Europa ebenfalls auf erneuerbare Energien umzustellen.

Grünstrom aus Windkraft und Solarenergie

Covestro will bis 2035 klimaneutral sein. Langfristig soll dabei hundertprozentig auf Energien aus erneuerbaren Quellen gesetzt werden. Um dieses Ziel zu erreichen, setzt Covestro auch auf die passenden Lieferverträge.

So versorgt der dänische Energieanbieter Ørsted Covestro bis 2035 mit grünem Strom aus dem Offshore-Windpark vor der Insel Borkum. Die Vereinbarung umfasst 100 Megawatt Leistung und deckt somit einen wesentlichen Teil des Strombedarfs von Covestro Deutschland.

Darüber hinaus setzt Covestro auch auf Solarstrom. Das deutsche Energieunternehmen EnBW beliefert Covestro zunächst bis zum Jahr 2037 mit jährlich 63 Megawatt Leistung aus dem EnBW-Solarpark „Weesow-Willmersdorf“ in Brandenburg. Covestro nutzt den Solarstrom an den Standorten Dormagen und Krefeld-Uerdingen vorrangig für die Produktion nachhaltiger, massenbilanzierter Kunststoffe, hergestellt mit dem Drop-In-Verfahren.

Mit dem Umstieg auf erneuerbare Energien ist Covestro nicht nur der Erfüllung seiner eigenen Klimaziele ein Stück näher. Wind- und Solarstrom steigern die Nachhaltigkeit der eigenen Produktionsprozesse und helfen zeitgleich den Kunden ihren eigenen CO₂-Fußabdruck zu senken. Bis 2025 sollen zehn Prozent des Stroms an den Standorten des Unternehmens in Deutschland aus erneuerbaren Energiequellen stammen.

Energiesparendes Verfahren zur Chlorherstellung

Chlor ist aus der chemischen Industrie nicht wegzudenken. Rund zwei Drittel aller Produkte basieren auf dem wichtigen Grundstoff – zum Beispiel Polymere, Arzneistoffe und Chemikalien für die Trinkwasseraufbereitung. Dabei ist die Chlorherstellung einer der energieintensivsten Prozesse überhaupt und damit ein echter Kostenfaktor.

Covestro hat die Grenzen des Machbaren in diesem Bereich nun jedoch ein weiteres Mal verschoben. Das Unternehmen hat gemeinsam mit Partnern aus der Industrie eine Technologie entwickelt, mit der die für die Chlorherstellung benötigte Energiemenge um 25 Prozent reduziert werden kann. Die innovative Sauerstoffverzehrkathode (SVK) kommt in Deutschland bereits am Standort in Krefeld-Uerdingen mit einer Teilkapazität zum Einsatz.

Das Verfahren baut grundsätzlich auf dem gängigen Membranverfahren der Chloralkali-Elektrolyse auf, bei dem Chlor, Natronlauge und Wasserstoff aus Kochsalz (NaCl) und Wasser gewonnen werden. Einen feinen, aber entscheidenden Unterschied gibt es jedoch: Die wasserstofferzeugende Elektrode, die üblicherweise zum Einsatz kommt, wird durch eine Sauerstoffverzehrkathode ersetzt. Die Versorgung der Kathode mit Sauerstoff verhindert in der Folge die Entstehung von Wasserstoff. Auf diese Weise können ausschließlich Chlor und Natronlauge gewonnen werden.

Das Bundesministerium für Bildung und Forschung (BMBF) hat das Projekt im Zuge der Initiative „Forschung für Nachhaltigkeit“ (FONA) gefördert. Die Technologie wurde 2019 mit der Covestro Science Medal für herausragende innovative und nachhaltige Leistungen ausgezeichnet.

Richtungsweisender Durchbruch in der MDI-Produktion

Covestro ist einer der weltweit führenden Produzenten von Methylendiphenyl-Diisocyanat (MDI). Der Rohstoff wird unter anderem für die Herstellung von energieeffizienten Dämmlösungen für Gebäude und Kühlgeräte genutzt. Laut Prognosen soll der globale Markt für MDI weiter wachsen. Dank der adiabat-isotherme Phosgenierung (AdiP)-Technologie ist Covestro bestens auf den zu erwartenden Nachfrageanstieg vorbereitet.

Rund 20 Jahre lang hat das Unternehmen an der innovativen AdiP-Technologie gefeilt. Das Ergebnis kann sich sehen lassen: Denn die Produktionsleistung steigt im Vergleich zur aktuell genutzten Technologie um 50 Prozent. Gleichzeitig überzeugt die Technologie durch ihre hohe Umweltfreundlichkeit. Sie ermöglicht eine signifikante Senkung des Energiebedarfs und CO₂-Ausstoßes. Der Clou ist ein optimiertes Reaktionsdesign, bei dem Covestro auf externen Eintrag von Energie verzichten kann. Daraus leitet sich auch der Name der Technologie ab. Denn: Die Reaktion läuft adiabat-isotherm ab.

Das Einsparpotenzial in einer MDI-Anlage mit AdiP-Technologie ist enorm. Es beläuft sich auf bis 40 Prozent weniger Dampf und bis 25 Prozent weniger Strom pro Tonne produziertem MDI. Das entspricht einer Reduzierung des energiebezogenen CO₂-Ausstoßes um etwa 35 Prozent. Damit leistet die Technologie einen wichtigen Beitrag zu den Nachhaltigkeitszielen von Covestro.

Bislang kommt AdiP nur in einem Pilotprojekt am Standort Brunsbüttel zum Einsatz. Nach dem erfolgreichen Abschluss soll sie jedoch für die Umsetzung in der nächsten World-Scale-Anlage zur Verfügung stehen.

Dampf effizienter nutzen

Seit Anfang 2023 transportiert eine 2,3 Kilometer lange Dampfleitung im Covestro-Industriepark in Brunsbüttel rund 20-bar-Dampf. Das Besondere daran: Die neue Leitung ist Teil des Energieeffizienz-Masterplans von Covestro und ein weiterer Schritt auf dem Weg zur Klimaneutralität. Denn sie spart künftig jährlich rund 8.300 Tonnen CO₂-Emissionen und 40 Gigawattstunden Strom ein.

Die Dampfleitung transportiert den 20-bar-Dampf von der Anilin- zur MDI-Anlage. Dadurch kann der Verbrauch von frischem 34-bar-Dampf reduziert werden, der für die MDI-Produktion intern zunächst auf 20 bar reduziert werden muss. Die Anilin-Anlage, die den in der MDI-Anlage benötigten 20-bar-Dampf erzeugt, musste den Druck bisher auf 5 bar reduzieren, weil keine entsprechende Leitung zur Verfügung stand. Dies führte zu überschüssigem Dampf im 5-bar-System, der zeitweise ungenutzt blieb.

Mit der neuen 20-bar-Leitung geht nun nichts mehr verloren. Der Dampf wird so genutzt, wie er im Industriepark anfällt. Verluste durch Druckreduzierung gibt es nicht mehr. Da es nun weniger überschüssigen Dampf gibt, werden die Blockheizkraftwerke (BHKW) effizienter und flexibler im Betrieb. Zudem sinkt der Stromverbrauch durch die höhere Auslastung der BHKW deutlich und die Zuverlässigkeit der Gesamtanlage steigt. Denn die elektrischen Schnellstartmaschinen werden nur noch als Backup eingesetzt, statt im Dauerbetrieb zu laufen.

Die 20-bar-Dampfleitung konnte dank einer Förderzusage aus dem Bundesprogramm „Energieeffizienz in der Wirtschaft“ realisiert werden. Damit wird es Unternehmen ermöglicht, bisher wirtschaftlich unrentable Energieeffizienzprojekte umzusetzen. Das innovative Projekt von Covestro gehörte im Wettbewerb zu den Projekten, die mit dem geringsten Investitionsaufwand die höchste Einsparung erzielten.

Die folgende Simple-Show erläutert die Funktionsweise der 20-bar-Dampfleitung:

1 Die Bewertung „klimaneutral“ ist das Ergebnis einer Bewertung eines Teilabschnittes aus dem gesamten Produktlebenszyklus. Betrachtet wurde der Abschnitt von der Ressourcengewinnung (Cradle) bis zum Werkstor. Die Bewertung basiert auf der ISO-Norm 14040 und wurde vom TÜV Rheinland auf Plausibilität kritisch geprüft. Die Bewertung berücksichtigt die biogene Kohlenstoffbindung auf der Grundlage vorläufiger Daten aus der Lieferkette und dem Einsatz erneuerbarer Elektrizität im Rahmen des Produktionsprozesses. Die Zuordnung der Elektrizität erfolgte aufgrund sogenannter „Guarantee of Origin“ Zertifikate. Nicht angewendet wurden sogenannte Ausgleichszertifikate.